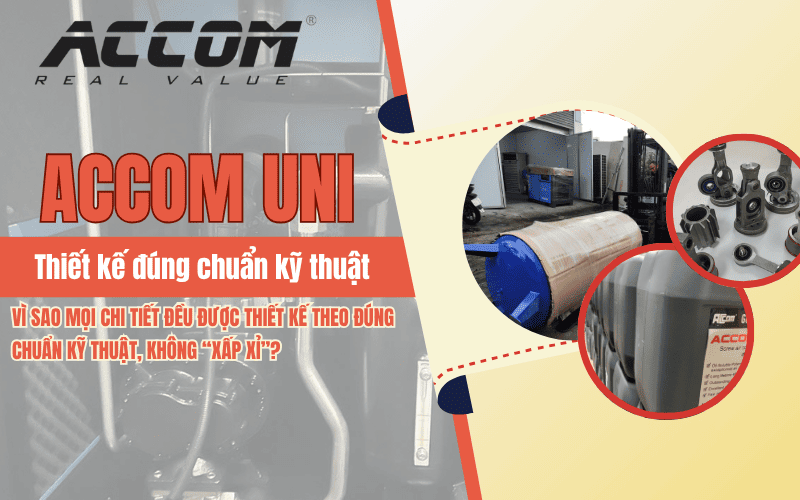

ACCOM UNI – Vì sao mọi chi tiết đều được thiết kế theo đúng chuẩn kỹ thuật, không “xấp xỉ”?

Trong ngành khí nén – nơi mọi chi tiết dù nhỏ nhất cũng có thể quyết định sự ổn định của cả dây chuyền – thì sự "xấp xỉ" không bao giờ là chấp nhận được. Đó cũng là lý do vì sao ACCOM UNI – mọi chi tiết đều được thiết kế theo đúng chuẩn kỹ thuật, không “xấp xỉ”. Từ triết lý sản xuất đến quy trình kiểm nghiệm, ACCOM UNI không tạo ra phụ tùng thay thế kiểu "lắp vừa", mà là giải pháp kỹ thuật chính xác cho từng hệ thống cụ thể.

I. Vì sao trong khí nén, “xấp xỉ” là rủi ro nghiêm trọng?

1.1. Các lỗi phổ biến do dùng phụ tùng sai thông số

Trong hệ thống khí nén, chỉ một chi tiết sai thông số kỹ thuật cũng có thể dẫn đến chuỗi sự cố khó kiểm soát.

- Tách dầu không đúng dung sai thường dẫn đến hiện tượng rò rỉ dầu, tạo bọt, làm giảm hiệu suất tách và gây mất áp toàn hệ thống. Điều này khiến máy phải nén bù liên tục, tiêu tốn năng lượng và giảm tuổi thọ.

- Lọc khí lắp lệch thông số lưu lượng hoặc độ lọc sẽ gây tụ áp đầu vào, giảm áp đầu ra, khiến máy nén phải hoạt động quá tải để duy trì áp suất hệ thống.

- Van thay thế gần đúng nhưng sai hành trình thường không đóng kín hoặc mở không hết, gây va đập cơ khí, rò khí liên tục và làm hỏng các chi tiết tiếp xúc như xi lanh, vòng đệm.

- Phớt làm kín sai kích thước hoặc sai vật liệu có thể gây rò rỉ khí, dầu, làm tăng tần suất bảo trì do thất thoát và ô nhiễm nội bộ.

- Các chi tiết cao su như ron, đệm, vòng gioăng "gần giống" nhưng không đúng chuẩn hóa học, sau vài tuần vận hành thường lão hóa nhanh, biến dạng hoặc mục vỡ, dẫn đến dừng máy ngoài kế hoạch.

→ Dùng phụ tùng “gần đúng” không chỉ làm giảm hiệu suất mà còn tiềm ẩn chuỗi sự cố lây lan trong toàn hệ thống.

1.2. Hệ quả lớn từ sai số nhỏ

Trong môi trường áp suất cao và vận hành liên tục, sai số kỹ thuật dù rất nhỏ vẫn để lại hậu quả lớn.

- Sai lệch chỉ 0.1 mm ở phớt làm kín đã đủ để khí rò rỉ liên tục, gây tổn thất năng lượng và giảm hiệu suất toàn hệ thống tới 10%.

- Lắp đúng kích thước nhưng sai vật liệu – ví dụ dùng vật liệu không chịu được nhiệt hoặc áp suất – dễ dẫn đến tình trạng giòn vỡ, rò rỉ hoặc thậm chí phát nổ cục bộ.

- Tích lũy sai số giữa nhiều chi tiết liên kết (van – lọc – tách – ống) gây lệch trục, rung lắc bất thường và làm mòn nhanh các chi tiết cơ khí.

- Những sai số nhỏ thường không gây lỗi ngay, nhưng sau vài tuần sẽ làm biến dạng vòng bi, phá hỏng gioăng hoặc gây kẹt chi tiết chuyển động – dẫn đến dừng máy đột ngột, khó khôi phục nhanh.

→ Sai số kỹ thuật dù nhỏ cũng có thể phá hỏng toàn bộ chu trình khí nén và tạo ra rủi ro lớn về chi phí, thời gian và an toàn sản xuất.

Xem thêm: Từ sai lệch 1mm đến hệ thống ngừng hoạt động: ACCOM UNI và giá trị của sự đồng bộ chính xác

II. ACCOM UNI – Từng chi tiết đều được thiết kế theo đúng chuẩn kỹ thuật

2.1. Thiết kế dựa trên khảo sát thực địa – không chấp nhận bất kỳ sai lệch nào dù nhỏ nhất

Mọi chi tiết phụ tùng của ACCOM UNI không phải là sản phẩm copy – mà là thiết kế dựa trên khảo sát và đo đạc thực tế tại nhà máy.

- Kỹ sư ACCOM UNI trực tiếp đến hiện trường, tháo mẫu gốc và đo chính xác từng thông số cơ khí đến đơn vị 0.01 mm, thay vì dựa trên “kích thước ước lượng” hoặc “bản mẫu gần đúng”.

- Tất cả yếu tố môi trường như nhiệt độ cao, hơi nước, bụi, độ rung, độ ẩm, chu kỳ vận hành,... đều được đưa vào mô hình thiết kế, đảm bảo chi tiết hoạt động đúng trong điều kiện thực tế – không phải điều kiện phòng lab.

- Phụ tùng không dùng theo tư duy “một mẫu thay nhiều dòng máy”, mà được tinh chỉnh theo đúng thiết kế gốc của từng dòng thiết bị cụ thể.

→ ACCOM UNI đặt độ chính xác làm nguyên tắc nền tảng – loại bỏ hoàn toàn tư duy “xấp xỉ đúng” trong thiết kế phụ tùng kỹ thuật.

2.2. Mỗi sản phẩm đều có bản vẽ kỹ thuật gốc – xác lập sai số trong giới hạn cho phép

Không có chi tiết nào được sản xuất mà thiếu bản vẽ kỹ thuật gốc được xác lập dung sai.

- Tất cả phụ tùng đều được dựng bản vẽ bằng phần mềm CAD/CAM – hiển thị chi tiết độ nhám bề mặt, khe hở, độ đồng tâm, sai lệch trục, lắp ghép ren...

- Các chỉ số kỹ thuật như giới hạn nhiệt, áp suất làm việc, độ cứng vật liệu... đều được tính toán kỹ lưỡng và mô phỏng trước trên phần mềm, nhằm đảm bảo tương thích tuyệt đối với hệ thống máy nén đang sử dụng.

- Bản vẽ và thông số kiểm tra được lưu hồ sơ theo từng lô, có thể truy xuất bất kỳ lúc nào khi khách hàng cần xác minh thông số kỹ thuật.

→ Sai số được xác lập rõ ràng – kiểm soát tuyệt đối – không có chỗ cho phụ tùng "giống gần đúng".

2.3. Áp dụng tiêu chuẩn quốc tế để đảm bảo độ chính xác cơ học và độ ổn định vật liệu

Thiết kế chuẩn kỹ thuật không dừng ở bản vẽ – mà tiếp tục đến lựa chọn vật liệu và quy trình kiểm tra chất lượng cơ học.

- Vật liệu được nhập khẩu hoặc chọn lọc theo các tiêu chuẩn quốc tế như ASTM (Hoa Kỳ), DIN (Đức), JIS (Nhật Bản) – giúp đảm bảo khả năng chịu tải, chống lão hoá và làm việc ổn định lâu dài.

- Mỗi chi tiết như lọc, vòng đệm, van… đều được kiểm định: độ bền kéo, độ chịu áp, độ ổn định hoá học dưới môi trường dầu, hơi nước, nhiệt và bụi.

- Các chỉ số hình học như độ đồng tâm, độ tròn, độ nhám… được kiểm tra bằng máy đo CMM 3D, giúp loại bỏ mọi sai số gia công có thể gây rung, lệch trục, hoặc giảm tuổi thọ thiết bị.

→ Chính xác cơ học + vật liệu ổn định = nền tảng cho phụ tùng vận hành an toàn, không gây lỗi ngầm theo thời gian.

2.4. Kiểm tra hiệu suất thực tế – loại bỏ hoàn toàn sai số trước khi đến tay người dùng

ACCOM UNI không để sai số kỹ thuật lọt qua quy trình test cuối – dù là nhỏ nhất.

- Các dòng phụ tùng quan trọng như lọc tách dầu, van an toàn, lọc khí… đều được test trên hệ thống mẫu tiêu chuẩn, mô phỏng đúng điều kiện nhà máy (áp lực, nhiệt độ, độ ẩm…).

- Dữ liệu test bao gồm: độ kín, sụt áp, độ rung, hiệu suất lọc, độ bền theo chu kỳ vận hành dài liên tục.

- Chỉ những sản phẩm đạt toàn bộ thông số mới được in mã kỹ thuật và đưa vào đóng gói – mọi chi tiết sai lệch, dù chỉ 0.01 mm, đều bị loại bỏ.

→ Thiết kế kỹ thuật chỉ thực sự chuẩn khi vượt qua kiểm nghiệm hiệu suất thực tế – không chấp nhận giả định hay phỏng đoán.

2.5. Quy trình mã hóa và kiểm định đồng bộ – kiểm soát sai số đến từng lô sản phẩm

Sự chính xác của ACCOM UNI không chỉ nằm ở từng chi tiết – mà ở cách quản lý toàn bộ hệ phụ tùng như một thể thống nhất.

- Mỗi sản phẩm đều có mã kỹ thuật riêng: ghi nhận ngày sản xuất, lô vật liệu, bản vẽ gốc, kết quả test thực tế.

- Các phụ tùng được kiểm định theo cụm đồng bộ (ví dụ: lọc – van – đệm) thay vì kiểm tra riêng rẽ – để đảm bảo tương thích và loại bỏ sai số tích lũy trong cụm.

- Quy định nghiêm ngặt: chỉ cần một chi tiết trong lô vượt sai số cho phép – cả lô hàng sẽ bị loại và không được xuất xưởng.

→ ACCOM UNI kiểm soát sai số không chỉ trong từng sản phẩm – mà trong toàn bộ chuỗi thiết kế, sản xuất, đóng gói.

2.6. Thiết kế bởi tư duy vận hành – không chấp nhận sự “vừa đủ” kỹ thuật

Điểm khác biệt lớn nhất của ACCOM UNI: không thiết kế với tư duy “sản xuất”, mà với tư duy “vận hành lâu dài”.

- ACCOM UNI không chỉ sản xuất phụ tùng – mà còn trực tiếp thực hiện bảo trì, sửa chữa cho hàng trăm hệ thống khí nén thực tế.

- Thiết kế phụ tùng vì thế không dừng ở việc “thay vào là được” – mà đảm bảo: không tạo lỗi ngầm, không gây mòn lệch, không giảm hiệu suất sau vài tuần sử dụng.

- Các yếu tố như đường ren, độ vát mép, mặt tiếp xúc, vật liệu phụ trợ… đều được điều chỉnh để giảm rung, giảm mài mòn, giảm thất thoát – dựa trên kinh nghiệm xử lý sự cố thực tế.

→ Tư duy vận hành giúp ACCOM UNI vượt khỏi ngưỡng “vừa đủ kỹ thuật” – để đạt đến sự bền vững và ổn định thực sự cho hệ thống.

III. Đồng bộ hệ thống – lý do cốt lõi để không được “xấp xỉ”

Trong hệ thống khí nén, từng phụ tùng không hoạt động độc lập mà là một mắt xích trong chuỗi vận hành liên hoàn. Từ khí nén đầu vào, qua lọc khí – van – tách – bộ làm mát – đến thiết bị sử dụng cuối cùng, bất kỳ sai lệch nào ở một chi tiết cũng đều ảnh hưởng đến toàn bộ hệ thống. Đó là lý do vì sao mọi linh kiện của ACCOM UNI đều được thiết kế theo đúng chuẩn kỹ thuật, loại bỏ hoàn toàn khái niệm “xấp xỉ”.

3.1. Phụ tùng khí nén vận hành trong môi trường liên kết chặt chẽ

- Hệ thống khí nén giống như một chuỗi kín: khí đi qua nhiều giai đoạn xử lý trước khi đến thiết bị tiêu thụ. Nếu chỉ một chi tiết lệch chuẩn, toàn chuỗi sẽ bị ảnh hưởng.

- Sai dung sai hoặc độ chính xác trong chi tiết nhỏ có thể gây tụ áp hoặc tích nhiệt cục bộ, từ đó làm giảm hiệu suất của thiết bị đầu cuối.

- Các chi tiết không đồng bộ khiến tốc độ phản hồi trong van điều khiển bị chậm hoặc sai lệch, dẫn đến tín hiệu không chính xác, chu kỳ đóng mở tăng bất thường → giảm độ ổn định vận hành.

3.2. Chỉ cần một chi tiết sai lệch, toàn hệ thống mất hiệu suất

- Lọc khí không đúng chuẩn sẽ không loại bỏ đủ bụi, hơi dầu, hơi nước → ảnh hưởng trực tiếp đến độ sạch của khí, gây mòn nhanh các thiết bị như máy CNC, bơm màng, đầu đóng gói…

- Van điều áp có sai số cao sẽ khiến áp suất khí tăng hoặc giảm đột ngột, dễ gây rò rỉ tại các mối nối hoặc hỏng seal, giảm tuổi thọ toàn hệ thống.

- Lọc tách dầu sai vật liệu hoặc dung tích chứa không phù hợp sẽ khiến dầu lẫn trong khí nén, làm ô nhiễm thiết bị đầu ra như máy lạnh, dây chuyền thực phẩm – đặc biệt nguy hiểm trong môi trường yêu cầu sạch như dược phẩm và đóng gói bao bì.

- Gioăng hoặc đệm làm từ vật liệu không tương thích sẽ bị mài mòn nhanh, rò rỉ khí liên tục. Máy nén phải làm việc nhiều hơn để bù áp, gây nóng máy, tốn điện và làm giảm tuổi thọ máy nén.

→ Kết luận: Hệ thống khí nén chỉ hoạt động hiệu quả khi toàn bộ phụ tùng đều đúng chuẩn kỹ thuật. Một sai lệch nhỏ trong thiết kế hay vật liệu – dù chỉ là “xấp xỉ” – cũng có thể làm giảm hiệu suất hoặc gây lỗi toàn hệ thống.

Xem thêm: Cấu trúc đồng bộ ACCOM UNI: Giải pháp kỹ thuật cho tuổi thọ vượt trội

IV. ACCOM UNI – Cam kết thiết kế đúng chuẩn từ gốc đến ngọn

4.1. Phụ tùng được mã hóa và kiểm soát chất lượng 100%

Với ACCOM UNI, mỗi phụ tùng không đơn thuần là một linh kiện – mà là một đơn vị kỹ thuật được kiểm soát chặt chẽ ngay từ khâu sản xuất. Tất cả sản phẩm đều được gắn mã hóa riêng biệt để đảm bảo khả năng truy xuất và kiểm tra trong suốt vòng đời sử dụng.

- Mỗi phụ tùng có mã QR hoặc mã số kỹ thuật riêng, truy xuất được toàn bộ dữ liệu: ngày sản xuất, lô vật liệu, dung sai thiết kế, thông số test đầu ra, kết quả kiểm tra chất lượng.

- Dữ liệu được lưu trữ trong 5–10 năm, giúp doanh nghiệp có thể kiểm tra, bảo hành hoặc phân tích nguyên nhân sự cố bất kỳ lúc nào.

- Tất cả chi tiết được kiểm tra chính xác bằng máy đo CMM 3D, máy test độ kín, máy thử áp suất và thiết bị mô phỏng vận hành thực tế.

- Phương pháp kiểm tra theo cụm phụ tùng đồng bộ (module testing) – thay vì test riêng lẻ từng linh kiện – giúp đảm bảo tính chính xác khi làm việc trong hệ thống thực tế.

Thiết kế kỹ thuật chuẩn là không chỉ “làm giống” mà phải làm “đúng – từ bản vẽ đến hiện trường”.

4.2. Không sản xuất nếu không có đủ dữ liệu kỹ thuật và kiểm nghiệm

Khác với phần lớn đơn vị thương mại phụ tùng, ACCOM UNI chỉ sản xuất khi có đầy đủ cơ sở kỹ thuật rõ ràng. Quy trình này không chỉ đảm bảo chất lượng đầu ra, mà còn ngăn ngừa rủi ro cho toàn bộ hệ thống khí nén của khách hàng.

- Mỗi sản phẩm đều được thiết kế dựa trên khảo sát thực tế tại nhà máy bởi đội ngũ kỹ sư của Khí Nén Á Châu.

- Thay vì dùng mẫu thị trường, ACCOM UNI tiến hành đo trực tiếp trên máy, phân tích môi trường vận hành, xác định dung sai, áp lực, nhiệt độ và chu kỳ hoạt động thực tế.

- Nếu không thể đo mẫu chuẩn xác hoặc không thu thập đủ dữ liệu vận hành, ACCOM UNI sẽ từ chối sản xuất – để tránh rủi ro tạo ra phụ tùng “xấp xỉ”.

- Quan điểm sản xuất rõ ràng: không sao chép – không thay thế tạm – chỉ cung cấp giải pháp kỹ thuật đúng chuẩn.

Triết lý cốt lõi: ACCOM UNI không làm thương mại phụ tùng. ACCOM UNI là đơn vị kỹ thuật – cung cấp phụ tùng theo đúng thiết kế hệ thống, đảm bảo vận hành ổn định và an toàn lâu dài.

ACCOM UNI không đơn thuần cung cấp phụ tùng – mà mang đến giải pháp kỹ thuật được thiết kế chính xác từ gốc. Mỗi chi tiết đều có lý do tồn tại, có dữ liệu chứng minh và được kiểm soát chặt chẽ trước khi vận hành. Khi kỹ thuật là trọng tâm, “xấp xỉ” không còn là lựa chọn. Và đó chính là cách ACCOM UNI đảm bảo sự ổn định dài hạn cho toàn hệ thống khí nén.

ACCOM UNI - Đồng bộ vượt chuẩn, 8000 giờ an tâm vận hành!

Địa chỉ: Lô 1.2, Đường Hoàng Ngân, Phường Việt Hòa, Hải Dương

Hotline: 0964 744 392

Email: cskhkhinenachau@gmail.com

Website: khinenachau.vn